đóng gói là những bộ gắn theo [carrier] và bọc [enclosure] mạch tích hợp: bảo vệ die silic bên trong khỏi hư hại vật lý - đồng thời kết nối die silic với những thiết bị khác

từ lâu, ngành đã bị phớt lờ vì đứng cạnh cái bóng quá lớn của ngành fab bán dẫn

Đóng gói

mạch tích hợp là bông tuyết nhỏ dễ tổn thương: dị hạt có thể lọt vào làm ảnh hưởng đến hoạt động, độ ẩm không khí có thể khiến bào mòn kim loại, nhiệt độ cao từ hoạt động có thể khiến mạch tích hợp giảm hiệu năng hoặc thậm chí hư hại

rung chấn [viabrate] hoặc mối long xóc [jolt] có thể gây hại những chức năng của chip

bên trong ta có 'die' nối với một nền kim loại [metal support] là một khung chì: thường thông qua sử dụng những cái ghim [clip], keo [adhesive] và dây đai [strap]

khung chì có dây dẫn nối vào, kết nối với thế giới ngoài: gọi tên là những "dây nối" [bond wire]

cuối cùng là một miếng bọc [enclosure] bằng nhựa [plastic] hoặc gốm [ceramic] hoặc kim loại: bọc quanh die, khung chì và dây nối

thiết kế trên được ngành coi là cấp đầu tiên của việc đóng gói bán dẫn

cấp thứ hai là bảng mạch và cấp cuối cùng là đóng vỏ cuối cùng của hệ thống: ví dụ vỏ máy tính [case]

Back end

công đoạn đóng gói 'die' đã fab vào gói cấp độ 1 được gọi tên là "back end"

công đoạn back end có thể chia ra 2 bước lớn: lắp ráp và thẩm nghiệm - những tiến trình sẽ khác nhau dựa theo công nghệ nhưng đây là luồng công việc 'đơn thuần' [vanilla]

công đoạn lắp ráp: bắt đầu là cắt những die ra khỏi tấm wafer hoàn thiện và thẩm tra những die ấy

sau đó, đặt die lên khung chì của gói: gọi tên là gắn die [attach] hoặc nối die [bond] hoặc đóng khung die [mount]

sau đó nối những dây dẫn [bond wire] rất nhỏ với những die để chip liên lạc với thế giới bên ngoài: bước gọi tên là nối dây [wire bond] được tiên phong bởi Bell Labs thập niên 1950

sau đó đặt die vào trong một gói gốm [ceramic] hoặc nhựa [plastic]

thuở đầu, công đoạn này phải được làm thủ công: nên đây là một trong những việc đầu tiên được thuê ngoài ở hải ngoại

sau này máy móc đã làm thay và những kỹ thuật nối dây mới đã được ra mắt

Khởi đầu

trong suốt lịch sử, mục tiêu của việc đóng gói đã, nhìn chung, vẫn thế: để mạch tích hợp đạt đủ chức năng và không cản trở hoạt động của mạch - càng nhỏ càng tốt, càng hiệu quả chi phí càng tốt

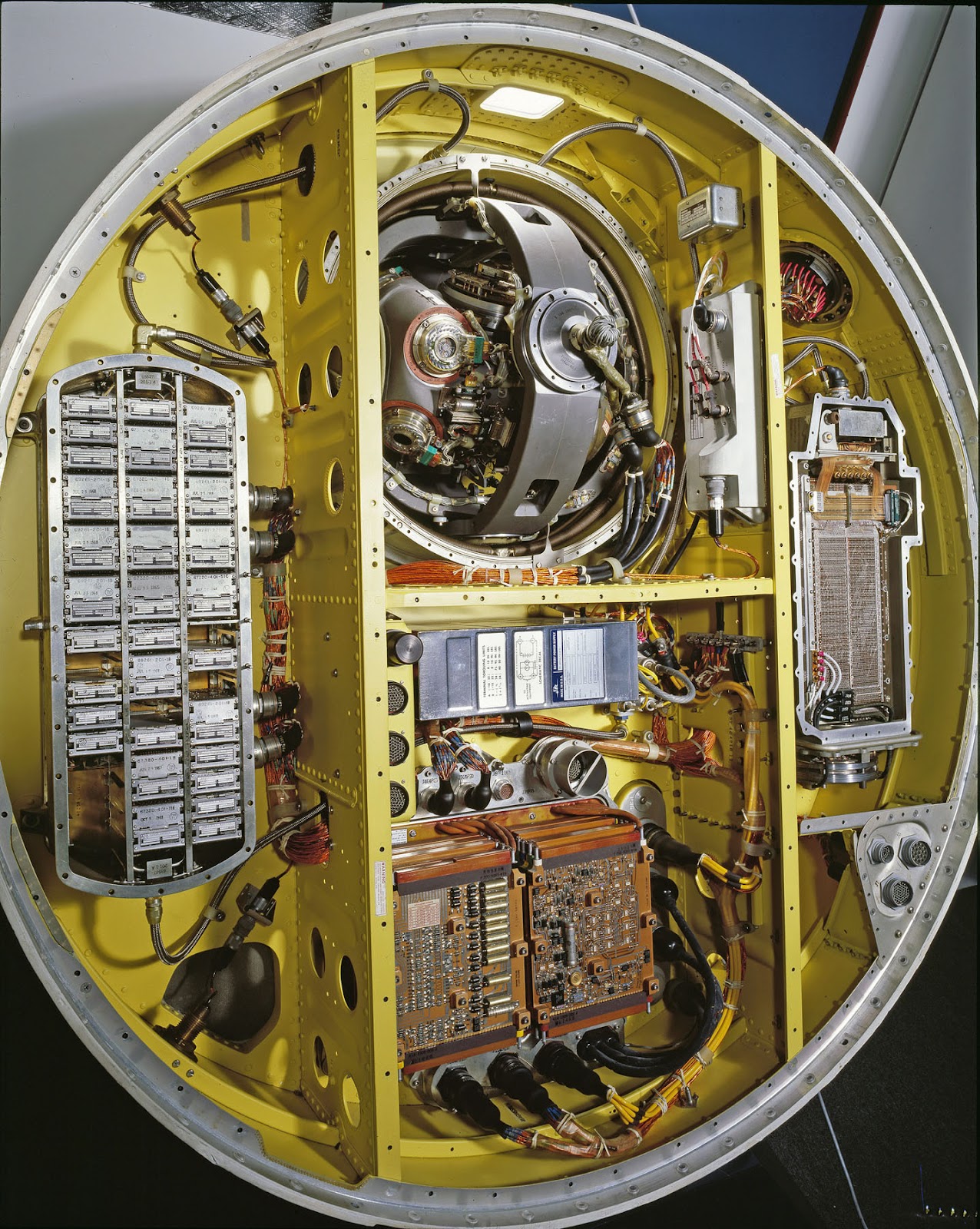

ban đầu chỉ những công ty quân sự và hàng không sử dụng linh kiện bán dẫn: giá thành là vô tư, chỉ cần hàng đáng tin cậy là mua - cho nên phần lớn hãng gia công bán dẫn đã đóng gói các 'die' trong những hộp bị niêm phong kín mít [hermetically sealed can] làm từ gốm [ceramic] hoặc thép

nhược điểm là gốm và kim loại rất tốn kém: nặng nữa cho nên bảng mạch gắn vào sẽ phải cáng đáng - rất nặng

Fairchild

việc đóng gói đã tiến bộ lớn nhờ hãng Fairchild Semiconductor

cuối thập niên 1950 Fairchild bắt đầu sản xuất những mạch tích hợp phẳng: hãng đóng gói trong những gói TO-5 và gói phẳng [flatpack] cũ - từng được sử dụng cho bóng bán dẫn, chỉ thêm một chút chì

TO viết tắt cho 'bố cục bóng bán dẫn' [transistor outline] và TO-5 thoạt nhìn sẽ giống một con mực: một hộp kim loại và các tua [lid] kim loại

theo đó, chip Micrologic đầu tiên của Fairchild đã được etch thành một hình tròn

nhưng hình tròn kỳ cục của TO-5 đã gây khó gắn lên và thiết kế lên một bảng mạch: tốn thêm chi phí lao động

tệ hơn, thiết kế TO-5 hạn chế số dữ liệu mà chip có thể tiếp nhận và gửi đi: tối đa chỉ 8-10 pin và Fairchild biết rằng những mạch logic sẽ cần hơn thế

đóng gói TO-5 đã giảm mất lợi thế của mạch tích hợp và làm tệ thêm bất lợi: mạch tích hợp sẽ khó cạnh tranh giá bán được với những thiết bị germanium và ống chân không

Đóng gói [encapsulate] nhựa [plastic]

bấy giờ, đóng gói nhựa là Fairchild đặt die mạch tích hợp lên một hạt [bead] gốm [ceramic] và bao phủ bằng một viên [blob] nhựa

vấn đề là: nhựa có thể bị thẩm thấu bởi những chất hoá học nhất định, dẫn đến những lo ngại về nhiễm bẩn - nhựa có thể co lại hoặc giãn nở, tuỳ thuộc những điều kiện ngoài như nhiệt, gây những áp lực cơ học lên bên trong chip

lợi thế là: đặt [plop] nhựa lên một con chip sẽ cần rất ít kỹ năng - Fairchild có thể thuê ngoài công việc lắp ráp này cho nhân lực thủ công rẻ mạt ở Hồng Kông hoặc Hàn Quốc

Đóng gói gióng 2 hàng [DIP - dual inline package]

ý tưởng thứ 2 của Fairchild đã vĩnh viễn thay đổi việc đóng gói bán dẫn: Rex Rice là trưởng phòng thí nghiệm hệ thống kỹ thuật số của hãng đã tạo ra một cấu hình thiết kế [configuration] chì mới cho một mạch tích hợp

những đầu chì được đặt lần lượt cách nhau 2.54 milimet: thuật ngữ của ngành đặt cho số đo thiết kế này là "nhịp chì" [lead pitch] - và được đặt thành một hàng duy nhất

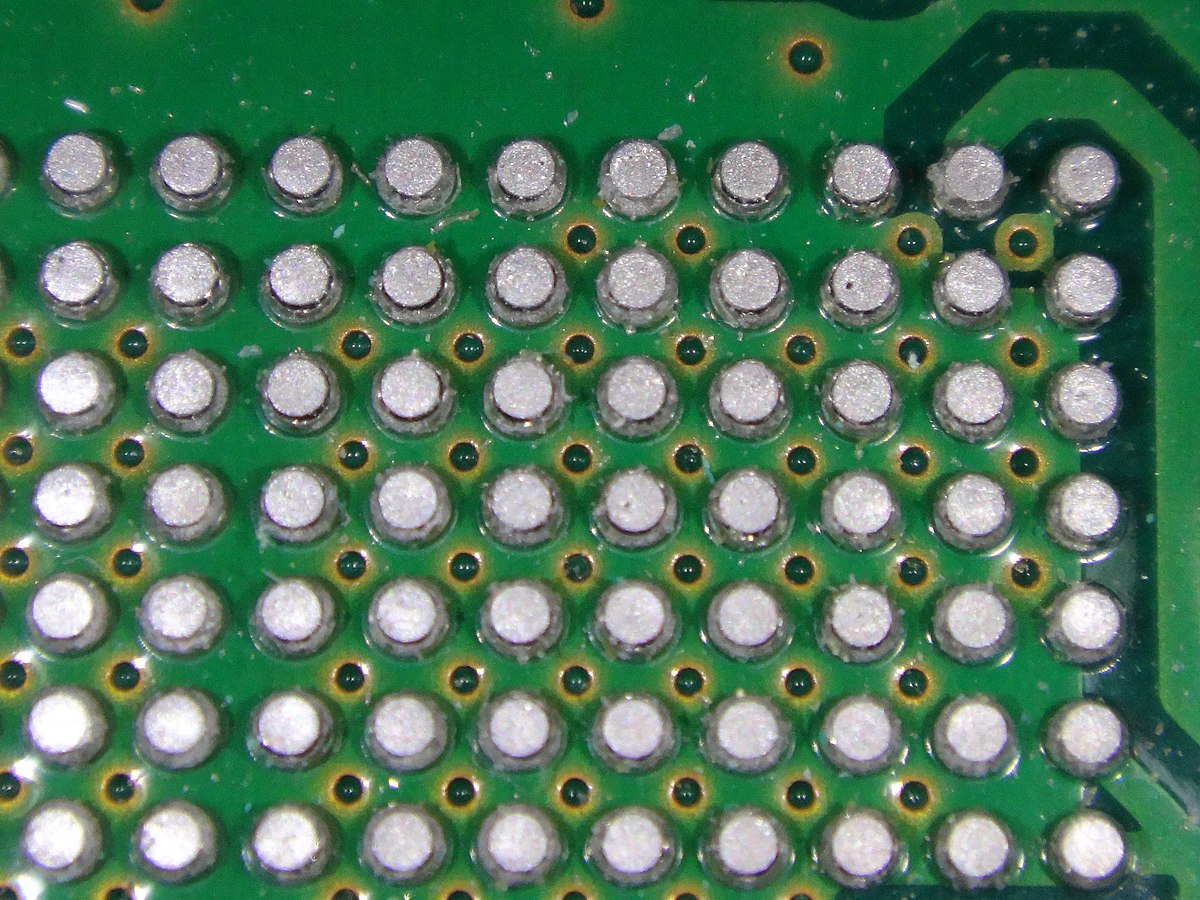

ta sẽ gắn [attach] cái gói ấy [package] vào bảng mạch: sử dụng cái được gọi tên là 'gắn qua lỗ' [THT - through-hole mount] - chèn những chì của gói qua những lỗ đã được khoan vào trong bảng mạch

những lỗ này có những vùng hàn tiếp xúc [solder-contact area] lớn, tròn xung quanh

sau khi chèn, ta hàn những mối chì ở mặt sau để cố định: phương pháp gọi là 'hàn sóng' [wave solder]

thử nghiệm cho thấy hệ thống đóng gói thẳng hàng mới này sẽ phù hợp mọi tiêu chí

có thể thiết kế [accommodate] thêm IO: ban đầu có 12-16 pin - đơn giản hoá thiết kế bảng mạch

và tốn ít thời gian và kỹ năng hơn để lắp ráp: thiết kế thành hàng sẽ đơn giản hơn nhiều so với chì hình tròn của hộp TO-5

trước khi triển khai sản phẩm, Fairchild đã tham vấn khách hàng và người dùng cuối trước: khách không thích thiết kế một hàng - nhưng thấy ổn với 2 hàng

cho nên Fairchild đã thiết kế lại mẫu thử [prototype] thành 2 hàng những pin thẳng hàng: đóng gói gióng 2 hàng [DIP - dual inline package]

DIP thoái trào

ra mắt năm 1965 sự đơn giản của DIP đã cắt giảm chi phí còn 1 phần 4

thập niên 1970 và 1980 ngành áp dụng rộng rãi DIP: trong 20 năm ấy những phiên bản gốm và nhựa đã chiếm 80-90% thị phần tính theo giá trị [tiền]

thập niên 1970 bắt đầu kỷ nguyên tích hợp quy mô rất lớn [VLSI - very large scale integration] khiến nhu cầu

mật độ IO tăng: một số chip VLSI sẽ cần đến 300 mối chì - buộc DIP lớn hơn

DIP có thể có 64 mối chì nhưng làm thế sẽ tăng xả rác [footprint] bảng mạch lớn quá phi thực tiễn: nếu xu hướng tiếp diễn, đóng gói DIP sẽ lớn hơn cả những die - vô hiệu hoá những nỗ lực thu nhỏ trong ngành gia công bán dẫn

Cuộc cách mạng thứ 2 của việc đóng gói

một loạt những cách đóng gói mới, có khả năng chứa thêm những mối chì, đã xuất hiện

thế hệ đóng gói này không phải được định nghĩa bởi hình thù, mà bởi cách gắn vào một bảng mạch

công nghệ gắn bề mặt [SMD - surface mount] là miêu tả một phương cách gắn những đóng gói ấy lên bảng mạch: sử dụng những miếng hàn phẳng đã sẵn trên bảng

gắn bề mặt có nhiều lợi thế hơn gắn qua lỗ: đầu tiên, vì gắn qua lỗ sẽ cần hàn mặt sau của bảng mạch để cố định DIP nên ta chỉ có thể sử dụng một mặt của bảng mạch - còn gắn bề mặt sẽ sử dụng được cả hai

chỉ lợi thế này đã tăng số đóng gói, trên lý thuyết, trên một bảng mạch duy nhất lên 35-60%

thứ hai, cách đóng gói sẽ tạo điều kiện cho các mối chì xích lại gần nhau: nhịp chì nhỏ hơn - vì không cần những vùng hàn tiếp xúc xung quanh những lỗ nữa

thứ ba là có thể sử dụng bảng mạch rẻ hơn: khoan một lỗ vào một bảng mạch sẽ tốn tiền: có thể đến 1000 lỗ trên một bảng mạch tiêu chuẩn - ước tính đương thời cho thấy một bảng mạch gắn bề mặt sẽ tốn 13 xu mỗi inch vuông, còn bảng mạch gắn lỗ sẽ tốn 15 xu

nữa, bảng mạch không còn lấm chấm lỗ nữa, cho nên không cần quá nhiều lớp để đảm bảo cơ cấu vững chãi [structural integrity] và cho nên cũng tiết kiệm chi phí

trước đó, mọi việc gắn bề mặt phải được làm thủ công: nhịp chì nhỏ đi sẽ cần kỹ năng và đào tạo nhiều hơn - lý do chính tại sao lúc đầu gắn bề mặt không phổ biến

những cỗ máy tự động mới đã, sau rốt, làm thay: các công ty gia công hiện nay sử dụng nhiệt năng đối lưu [convection heating] - khí nóng hoặc thậm chí cả tia hồng ngoại để hàn những đóng gói lên trên bảng mạch - như cái lò

công nghệ gắn bề mặt hiện đại có lịch sử âm thầm: không có nhà phát minh lớn hay khoảnh khắc Eureka nào - căn bản thì ý tưởng gắn thứ gì đó lên một bảng thì không phải mới lạ gì

ý tưởng đáng kể đầu tiên là một bằng sáng chế Anh đăng ký năm 1960: miêu tả những khảng trở, cuộn dây và linh kiện tương tự được gắn lên một bảng mạch in - sử dụng một keo [adhesive], những bộ nối [connector] được kết nối nhờ sử dụng hàn

ứng dụng ban đầu thập niên 1960 có quân đội Mỹ sử dụng những gói phẳng [flatpack] cho những máy tính dẫn đường tên lửa

gói phẳng là một gói chữ nhật bằng kính và gốm có thể chồng lên nhau, được gắn bề mặt lên một bảng

gói phẳng được Yung Tao của hãng Texas Instruments phát minh năm 1962

cuối thập niên 1960 ngành đồng hồ Thuỵ Sĩ đã ứng dụng gắn bề mặt làm phương pháp cắt giảm số linh kiện điện tử trong đồng hồ: họ phổ cập cái gọi là "mạch tích hợp thiết kế nhỏ" [small outline integrated circuit] còn được gọi là thiết kế Thuỵ Sĩ [Swiss outline]

thiết kế nhỏ nhìn như DIP và được làm cũng từ những vật liệu nhựa cũng khung [mold] ấy nhưng nhỏ hơn nhiều: cao bằng 1 phần 3 và dài bằng nửa - vì 28 đầu chì hình-cánh-chim-mòng-biển được đặt xích lại gần nhau - khả thi vì trực tiếp gắn những đầu chì này lên bảng mạch

thập niên 1970 ngành điện tử Nhật Bản bắt đầu ứng dụng công nghệ gắn bề mặt vào đài vô tuyến trên xe ôtô, thiết bị tiếp sóng truyền hình [tv tuner] và máy quay phim: có lẽ học hỏi ý tưởng từ châu Âu - có thể Đức hoặc Anh

giai đoạn 1978-1980 ngành đóng gói bán dẫn đã bắt đầu chuyển sang gắn bề mặt: nhiều bài viết được xuất bản đã thảo luận việc sử dụng để tăng mật độ đóng gói

Đóng gói SMT

đầu thập niên 1980 người Nhật Bản đã hồi sinh 'gói phẳng' của quân đội Mỹ để tạo ra một phiên bản gắn bề mặt tương ứng có nâng cấp: đóng gói phẳng 4 bên [QFP - quad flat package]

QFP có thể cho phép từ 20 đến 240 đầu chì: nhịp được thu nhỏ còn 1 đến 0.65 milimet

cùng với nhu cầu tiêu dùng những đồ điện tử càng lúc càng nhỏ, các ngành công nghiệp Nhật Bản đã ra mắt những đóng gói nhỏ hơn: như đóng gói phẳng 4 bên thu nhỏ [shrink quad flat package], đóng gói phẳng 4 bên rất nhỏ [very small QFP] và đóng gói phẳng 4 bên mỏng [thin QFP]

Pin và bóng [ball]

mặt khác, những cấu trúc mới đã vượt mặt QFP về số đầu chì: người ta thấy rằng nếu đầu chì đi ra từ các cạnh thì sẽ phí bất động sản nằm bên dưới của chính đóng gói ấy

để tăng số đầu chì, ngành đã hồi sinh một phát minh cũ của IBM: mảng pin lưới [PGA - pin grid array] ra mắt năm 1971 và có thể chứa hàng trăm đầu chì

IBM phát minh mảng pin lưới để sử dụng nhiều I/O trong ngành máy tính: những đóng gói ấy được làm từ gốm - không chỉ khiến đóng gói ấy đắt đỏ hơn mà cả những bảng mạch vì bảng mạch sẽ phải dày hơn để gắn với cân nặng bổ sung thêm

sau này, những phiên bản nhựa đã ra mắt

mảng pin lưới đã phát minh trước cách mạng gắn bề mặt: cho nên thập niên 1980 người anh em tương thích với gắn bề mặt là mảng lưới bóng [BGA - ball grid array] ra mắt - những quả bóng hàn được sử dụng thay cho pin để kết nối chip với bảng mạch

một nhược điểm lớn của mảng lưới bóng là khó thẩm tra bằng mắt thường những mối nối hàn nằm bên dưới đóng gói: thay vào đó cần tia X-quang và thẩm nghiệm điện để kiểm tra những đóng gói được hàn kém - để bị loại bỏ, tái bóng [re-ball] và tái áp dụng [re-apply]

bóng hàn sẽ xuất hiện trong một cải tiến đóng gói khác đã phổ cập cùng thời điểm với mảng lưới bóng: đế chip lật [flipChip] - để xây dựng những mối nối liền [interconnect] người ta đã bỏ hoàn toàn nối dây để kết nối sử dụng những cái bướu lồi lền và những quả bóng trên bề mặt vỏ chip

chip lật [flipChip] vẫn được sử dụng ngày nay vì nhiều lợi ích: thứ nhất là thêm diện tích tiếp xúc với bề mặt tản nhiệt

thứ hai là tín hiệu điện sẽ có khoảng cách ngắn hơn với những mối nối [interconnect] chip lật hơn là nối dây

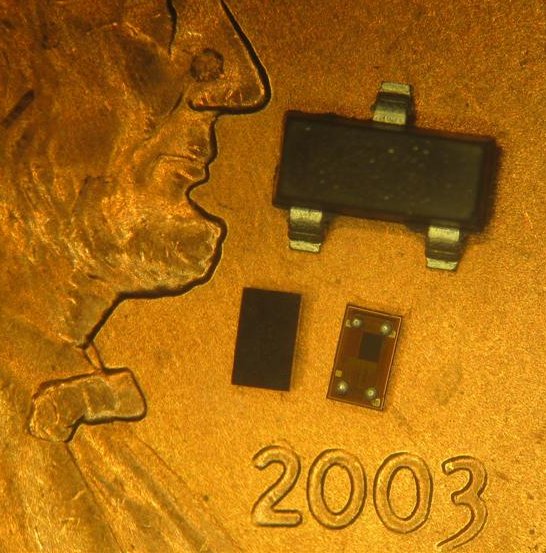

Nhỏ, nhỏ nữa, nhỏ mãi

từ thập niên 1990 người tiêu dùng bắt đầu mua đồ điện tử nhỏ đi như di động: linh kiện nhỏ đi, chip nhỏ đi, đóng gói nhỏ đi - không gian trở nên quý giá trong đóng gói chip, ngành đo lường bằng 'hiệu quả đóng gói' [packaging efficiency] là tỷ lệ diện tích chiếm đóng bởi thiết bị hoạt động là 'die'

ngành đóng gói chip đã phát triển Chip Scale Package ra mắt giữa thập niên 1990

Chip Scale Package là cải cách từ mảng lưới bóng và đặt tên cho bất cứ đóng gói nào mà 'die' trần trụi chiếm diện tích từ 80% trở lên tổng diện tích đóng gói

những nhà cung cấp [vendor] dịch vụ làm thuê lắp ráp và thẩm nghiệm bán dẫn [OSAT - outsourced semiconductor assembly and test] ở Đài Loan như tập đoàn ASE đã tăng trưởng nhờ những đóng gói siêu nhỏ ấy

một ứng dụng của ý tưởng này là "đóng gói cấp độ wafer": nối vào [hook up] tất cả những mối nối liền [interconnect] die trước khi cắt những die ấy ra khỏi tấm wafer - vừa tiết kiệm chi phí vừa được những đóng gói rất nhỏ

Đóng gói tiên tiến

luật Moore tiếp tục hạ, những công nghệ đóng gói lại thêm một lượt đầu tư nữa: tạo ra cái ta có thể gọi là những giải pháp đóng gói tiên tiến

hiện nay những công nghệ đóng gói mới này đã có vai trò trực tiếp hơn ảnh hưởng đến hiệu năng chung của hệ thống: SemiAnalysis có một bài phân tích [breakdown] nhiều kỳ về đóng gói tiên tiến - không cần bổ sung thêm nữa

có lẽ nổi tiếng nhất là chiplet: một phiên bản của cái gọi là mô đun đa chip [MCM - multi chip module] hay mạch lai [hybrid circuit] hay hệ thống trong những đóng gói [system in packages] - mà AMD đã sử dụng để tạo ra một sản phẩm đột phá

Chuyển sang không gian 3 chiều

một mảng đặc biệt của lĩnh vực đa chip là tích hợp 2.5 chiều và 3 chiều: tích hợp 2.5 chiều là đặt nhiều die san sát nhau lên trên một chất nền kết nối liền [interconnect substrate] - một bộ can thiệp [interposer] silic

bộ can thiệp không có bất cứ mạch logic nào mà chỉ được làm từ nhiều kết nối liền [interconnect] nhúng [embed]

ngày nay có một số sản phẩm tiêu dùng sử dụng tích hợp 2.5 chiều: thẻ đồ hoạ Radeon R9 Fury của AMD ra mắt năm 2015

tích hợp 2.5 chiều thì chỉ là bước đệm cho đóng gói 3 chiều: chồng và kết nối nhiều die - sử dụng chiều không gian mới để đạt hiệu quả đóng gói [packaging efficiency] hơn 100%

kết nối những die này sẽ cần cái gì nặng đô hơn những nối dây tiêu chuẩn: ý tưởng mới ra đời như 'những đường xuyên qua silic' [TSVs - through silicon vias]

Kết

ngành đóng gói bán dẫn thực sự là rất hỗn loạn: quá nhiều những cây [chuỗi] công nghệ mọc lên song song với nhau - mỗi nhánh lại đang phát triển và tách thêm để phục vụ nhu cầu lớn nhất định

công nghệ mới được phát triển trên nền tảng công nghệ cũ, phục vụ những ứng dụng ngách: rồi hồi sinh cả những công nghệ cũ đã thất bại từ lâu - bỗng trở lại quan trọng một cách bất thình lình

trong ngành đóng gói bán dẫn, ý tưởng được tạo ra và sau đó tan biến khỏi lịch sử... chỉ để bỗng trở về tiền tuyến khi thiên thời tới

Không có nhận xét nào:

Đăng nhận xét